Le batterie al litio: catena del valore e chiusura del ciclo

di Danilo Fontana, Federica Forte, Pier Luigi Porta, Massimo Puzone, Manlio Pasquali

DOI 10.12910/EAI2019-053

Oggi solo una piccola parte delle batterie agli ioni di litio esauste viene correttamente raccolta, a causa di vincoli tecnici, barriere economiche, problemi logistici e lacune normative. Le sfide all’implementazione di processi di riciclo su scala industriale sono legate in primo luogo all’estrema complessità della matrice in ingresso ed alla sua variabilità, sia temporale sia da produttore a produttore. L’ENEA sta sviluppando tecnologie per l’eco-innovazione di prodotto e processo, per il recupero e/o riciclo di materie prime/seconde e valutazioni di sostenibilità mediante analisi del ciclo di vita

di Danilo Fontana, Federica Forte, Pier Luigi Porta, Massimo Puzone, Divisione Uso efficiente delle risorse e chiusura dei cicli, Dipartimento Sostenibilità dei sistemi produttivi e territoriali, e Manlio Pasquali, Divisione Produzione, Conversione e Uso Efficiente dell’Energia, Dipartimento Tecnologie Energetiche

Le batterie agli ioni di litio (LIBs) rappresentano un punto di svolta nella tecnologia dell’accumulo elettrochimico poiché possono sostituire qualunque altra tipologia di batteria nelle varie applicazioni; possono inoltre essere utilizzate per la trazione elettrica automobilistica ed il livellamento dei carichi nelle reti di alta potenza. Di fatto, le LIBs permettono di rivedere completamente la struttura delle reti elettriche e di introdurvi con successo le fonti rinnovabili.

Ogni anno sono immesse sul mercato dell’UE circa 800.000 tonnellate di batterie per auto, 190.000 tonnellate di batterie industriali e 160.000 tonnellate di batterie portatili.1 Il mercato globale delle LIBs è in continua crescita e si prevede che esso si moltiplichi nei prossimi dodici anni passando da circa 1.000.000 tonnellate di LIBs immesse sul mercato nel 2018 a 7.500.000 tonnellate nel 2030.2 Oggi solo una piccola parte delle LIBs esauste viene correttamente raccolta, mentre la restante viene destinata ad operazioni “informali”.3 Molte frazioni potrebbero essere riciclate nei processi di produzione, evitando la dispersione di sostanze pericolose nell’ambiente e riducendo la dipendenza da fornitori extra-UE.4 È quindi evidente la necessità di incentivare la creazione dell’intera catena di valore delle LIBs, secondo i principi dell’economia circolare.5

Come è fatta una batteria?

La fabbricazione delle LIBs richiede diverse materie prime, alcune delle quali di elevata importanza economica e a rischio di approvvigionamento.6 Le LIBs sono composte da un anodo di grafite, un catodo realizzato in vari materiali ed un elettrolita, generalmente costituito da un sale di litio in un solvente organico anidro7. Le soluzioni tecnologiche più utilizzate per il catodo utilizzano ioni di litio dispersi in una matrice cristallina di un ossido stabile:

- Litio-Ossido di Cobalto (LiCoO2): è il catodo più diffuso, usato per computer portatili e cellulari. Presenta ancora problemi di instabilità in caso di perforazione del contenitore ed è quindi meno adatto per la trazione elettrica.

- Litio-Ferro-Fosfato (LiFePO4): possiede una stabilità termica molto alta e permette un elevato numero di cicli di carica/scarica. Le batterie sono migliori per sicurezza, costi e impatto ambientale, forniscono minor quantità di energia rispetto alle LiCoO2, ma potenza maggiore.

- Litio-Ossido di Manganese (LiMn2O4): fornisce un’elevata tensione di cella e stabilità termica, ma energia minore. I costi sono relativamente contenuti.

- Litio-Nichel-Cobalto-Manganese (LiNixCoyMnzO2-NCM): rappresenta un buon compromesso tra le caratteristiche dei diversi catodi.

- Litio-Ossido di Titanio (Li4Ti5O12-LTO): il catodo è a base di manganese e l’anodo è in titanato di litio. Offre caratteristiche elettriche soddisfacenti ed evita i pericoli di combustione della grafite.

- Litio polimeriche o Litio-polimero (Li-Poly o LiPo): l’elettrolita è disperso in un composito di polimero solido non infiammabile e la struttura delle celle è a fogli flessibili.

La strategia europea ed il ruolo dell’ENEA nel ciclo delle batterie

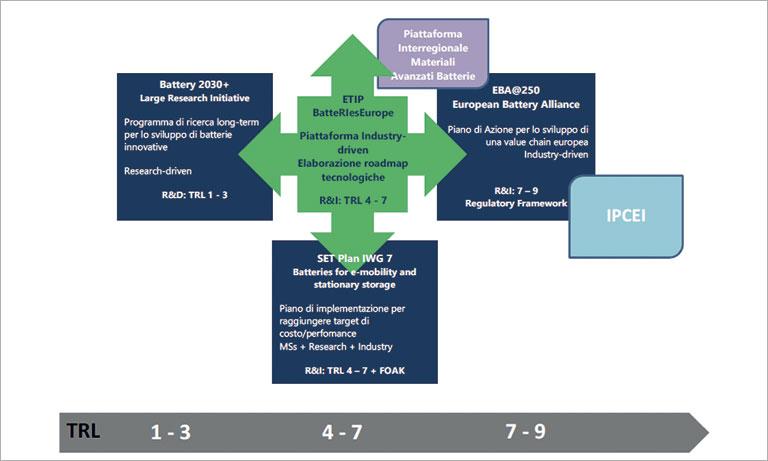

Nel territorio europeo non sono presenti in maniera diffusa le materie prime necessarie alla produzione in grande scala delle LIBs; per superare questa criticità l’UE ha promosso importanti iniziative per consolidare la rete degli stakeholder dell’intera catena di valore (Figura 1). Tra queste si sottolinea la European Battery Alliance (EBA), annunciata nel mese di ottobre 2017 dal vicepresidente dell’Unione dell’energia, Maroš Šefčovič, con l’intento di favorire l’accesso sicuro alle materie prime, supportare l’innovazione tecnologica e istituire un adeguato sistema normativo. Alla piattaforma cooperativa prendono parte la Commissione Europea, i Paesi UE interessati, la Banca Europea per gli Investimenti, partner industriali e i diversi attori dell’innovazione.

Nel maggio del 2018 la Commissione ha adottato il Piano d’Azione Strategico sulle Batterie che definisce misure a supporto di ogni aspetto della filiera, per garantire che le batterie prodotte e utilizzate in Europa siano sicure, efficienti e che si seguano i più alti standard ambientali e sociali nelle fasi di produzione, uso e fine vita. La volontà è quella di definire requisiti di sostenibilità che tutte le batterie immesse nel mercato Europeo dovranno soddisfare.

Le industrie minerarie e chimiche forniscono i materiali per la produzione delle varie componenti (anodo, catodo, elettrolita e separatori) che vengono quindi assemblate in singole celle. Quando le prestazioni delle batterie diminuiscono, queste possono essere inviate al riciclo oppure utilizzate in una seconda applicazione (ad esempio nei sistemi di accumulo).

L'ENEA si inserisce in tale contesto forte delle sue competenze multidisciplinari ed integrate nei vari segmenti della catena del valore delle batterie: il Dipartimento Sostenibilità dei Sistemi Produttivi e Territoriali vanta competenze nello sviluppo di tecnologie per lìeco-innovazione di prodotto e processo, per il recupero e/o riciclo di materie prime/seconde e nell'implementazione di valutazioni di sostenibilità mediante analisi del ciclo di vita; il Dipartimento Tecnologie Energetiche ha un consolidato know-how nello sviluppo di sistemi di accumulo elettrochimico in applicazioni sia stazionarie che legate alla mobilità elettrica.

Il riutilizzo delle celle

Per assicurare ad un veicolo elettrico un’autonomia di centinaia di chilometri occorre dotarlo di un pacco di batterie di elevata capacità. Generalmente le batterie vengono sostituite quando la loro capacità scende al di sotto dell’80% della nominale, capacità comunque elevata che potrebbe essere utilizzata in altre applicazioni: la Second Life consiste nel riutilizzo di interi pacchi batterie o parte di essi (fino alle celle elementari) ritirati dalle auto elettriche e impiegati in applicazioni domestiche (ad es. pannelli fotovoltaici) o nelle reti elettriche (ad es. nel supporto a colonnine di ricarica o a centrali fotovoltaiche/eoliche).

Second Life in genere non è ‘gratuita’ come può sembrare ad una prima valutazione; essa richiede nei casi più semplici lo smontaggio di tutto il pacco batterie, la verifica delle prestazioni ed il rimontaggio in un nuovo ambiente. A volte invece in via più onerosa può essere necessaria la rimozione della singola cella dal veicolo, la sua caratterizzazione ed il rimontaggio all’interno di un pacco totalmente nuovo. Attualmente sono stati realizzati sistemi di accumulo in Second Life di taglia adatta all’utilizzo in reti di media tensione (batterie Nissan).

Il riciclo delle batterie

Le ragioni per cui il riciclo delle LIBs non è ancora una pratica universalmente consolidata includono vincoli tecnici, barriere economiche, problemi logistici e lacune normative. Le sfide principali all’implementazione di processi di riciclo su scala industriale sono legate in primo luogo all’estrema complessità della matrice in ingresso ed alla sua variabilità, sia temporale sia da produttore a produttore. La mancanza di un sistema di etichettatura delle LIBs e la conseguente impossibilità di identificare il tipo di catodo presente complica ulteriormente lo sviluppo e l’implementazione di opportuni processi di recupero. Un ulteriore punto critico è la mancanza di idonei sistemi di pretrattamento (di tipo automatico o semi-automatico) finalizzati all’apertura in sicurezza delle celle e all’isolamento delle diverse frazioni.

Il design for disassembly, reuse and recycling è nel caso delle LIBs di primaria importanza e necessita di una rapida implementazione: l’industria delle LIBs ha investito per ridurre i costi di produzione ed aumentare la longevità delle batterie e la loro capacità di carica, mentre i ricercatori e i produttori di batterie hanno trascurato gli aspetti del fine vita lasciando così il percorso verso il riciclo sostenibile su larga scala molto difficoltoso.

In Italia ad oggi non esistono impianti per il loro trattamento e recupero. A livello europeo ed extra-europeo vi sono impianti (quali ad esempio la Umicore, in Belgio, e la Sumitomo-Sony, in Giappone) che utilizzano spesso processi combinati piro-idrometallurgici per trattare diverse tipologie di batterie (LIBs, nichel-metallo idruro ecc.). A valle del processo si ottiene una lega di metalli (Co, Cu, Ni, Fe) successivamente trattata per via idrometallurgica. Elementi quali Li, Al e Mn si perdono nelle scorie e non vengono in genere recuperati.

Affinché un processo possa essere ritenuto sostenibile da un punto di vista economico ed ambientale è invece necessario che le tecnologie sviluppate siano incentrate su un approccio di tipo ‘prodotto-centrico’, ossia finalizzato alla valorizzazione dell’intera matrice in oggetto, secondo i principi dell’economia circolare. In tale ottica devono essere valorizzate tutte le componenti, quindi non solo quella catodica, ma anche l’elettrolita e la parte anodica.

Conclusioni

Il mercato delle LIBs è in esponenziale crescita, spinto dalla transizione energetica verso le fonti rinnovabili richiedendo così uno sforzo strategico da parte di tutti gli attori della catena di valore. La complessità di tali matrici richiede l’adozione di sistemi integrati basati su un approccio olistico che veda come step fondamentale la progettazione e produzione secondo i criteri del design for disassembly, reuse and recycling e dell’eco-design. Tale approccio è fondamentale per promuovere lo sviluppo delle applicazioni in Second Life, grazie alla notevole semplificazione delle operazioni di smontaggio e rimontaggio dei vari moduli/celle, ed assume un ruolo primario anche per far fronte alle sfide del riciclo, ostacolato dall’impossibilità di identificare l’esatta tipologia di LIBs in ingresso agli impianti e dalle difficoltà delle operazioni di disassemblaggio iniziali. Ulteriori sforzi saranno necessari per identificare tra i processi di recupero materiali ipotizzati dai ricercatori quelli implementabili su scala industriale. Il risultato finale dovrebbe essere l’attivazione di un sistema di raccolta, smistamento, riuso e riciclo delle LIBs a fine vita che permetta di ottimizzare l’intera filiera utilizzando i sistemi e le tecnologie più adatte, così da ottenere un recupero ottimale delle risorse e creare un flusso costante di materie prime seconde da reimmettere nel sistema, riducendo l’import da Paesi extra-UE.

- https://ec.europa.eu/environment/waste/batteries/index.htm

- Christophe Pillot, Avicenne Energy. The Rechargeable Battery Market and Main Trends 2018-2030. Stockage Batterie Conference, 28 May 2019 https://tinyurl.com/yeqr3qwl

- http://prosumproject.eu/sites/default/files/DIGITAL_Final_Report.pdf

- EC, 2017. Third list of Critical Raw Materials to the EU

- COM(2015) 614 final

- Lebedeva, N., F. Di Persio and L. Boon-Brett (2016). Lithium ion battery value chain and related opportunities for Europe

- http://www.uttei.enea.it/veicoli-a-basso-impatto-ambientale/file-veicoli-basso-impatto-ambientale/le-batterie-al-litio