L’eco-innovazione nell’industria manifatturiera italiana: due casi di successo

Assunta Sardone, Roberto Lazzarini - Carpigiani; Bruno Zauli - SACMI; Johanna Ronco, Roberto Pelosi - CRIT - Centro Ricerca e Innovazione Tecnologica (Vignola – Modena)

DOI: 10.12910/EAI2013-20

L’eco-innovazione può essere definita come l’utilizzo di prodotti, processi, sistemi gestionali, servizi o procedure completamente nuovi oppure ripresi dalle buone pratiche della cultura e della tradizione industriale, attraverso i quali si consegue una riduzione degli impatti ambientali osservabile lungo tutto il ciclo di vita. Le eco-innovazioni più significative non si limitano a rispondere alle restrizioni imposte dalle normative, ma hanno la capacità di creare valore e assicurare il benessere dei cittadini, migliorandone la qualità della vita e gli standard sociali e ambientali. Si possono inoltre considerare differenti tipi di eco-innovazione: dallo sviluppo di nuovi processi “puliti”, con ridotto utilizzo di risorse e ridotti impatti ambientali, allo sviluppo di nuovi prodotti più ecocompatibili lungo tutto il loro ciclo di vita, che comportano a loro volta nuovi modi di organizzare la produzione e i consumi[1].

Nel presente articolo si riportano due casi aziendali in cui lo sviluppo di un’eco-innovazione, stimolata in prima battuta da obblighi normativi o da esigenze di mercato, ha apportato all’azienda che l’ha introdotta anche un beneficio in termini di incremento di know-how, rivelandosi così un valido strumento per aumentare il vantaggio competitivo dell’impresa.

1° caso di successo: Macchina per gelato Eco-K3 (Carpigiani)

Il primo caso riguarda la costruzione di una nuova macchina per gelato realizzata da Carpigiani[2] 2). Il progetto ha visto l’applicazione dell’LCA (Life Cycle Assessment) a supporto dell’eco-progettazione di una nuova macchina per gelato soft e shake. Lo studio[3] è stato condotto dal Laboratorio Analisi del ciclo di vita ed Ecoprogettazione del Centro Ricerche ENEA di Bologna con l’attiva partecipazione di Carpigiani.

Carpigiani è un’azienda con sede principale ad Anzola dell'Emilia (Bologna), leader mondiale produzione di macchine da gelato, con 11 sedi in tutto il mondo (Italia, USA, Francia, Cina, Gran Bretagna, Spagna, Germania, Russia, Olanda, India e Giappone) e diverse linee di prodotto: gelato artigianale, gelato per la ristorazione, granite e shake, gelato soft, montapanna ecc.

La spinta all’eco-innovazione per Carpigiani nasce sia da stimoli esterni (normative, richieste di mercato) che dall’esigenza di dimostrarsi un’azienda proattiva, capace cioè di anticipare i possibili futuri obblighi di legge, in modo da mantenere il proprio vantaggio competitivo. L’azienda realizza macchine frigorifere e deve quindi rispondere a determinate normative che riguardano questa categoria di prodotto[4], oltre che alle direttiva RAEE (Rifiuti di Apparecchiature Elettriche ed Elettroniche) e alla direttiva RoHS (Restriction of the use of certain Hazardous Substances) che vieta l’uso di sostanze pericolose per la salute umana. In più, l’azienda segue le indicazioni della Direttiva Ecodesign, che prevede la definizione di specifiche per l’eco-design e per la certificazione di prodotti con elevati consumi energetici[5].

In questo contesto, la macchina denominata K3 è il prodotto Carpigiani più avanzato per la produzione combinata di gelato soft e gelato shake, ed è costituita da due parti modulari pressoché identiche che assolvono alla funzione di produzione, mantecazione e pastorizzazione del gelato shake da una parte e del gelato soft dall’altra. Nella versione tradizionale della macchina, il processo frigorifero applicato è un classico ciclo a compressione di vapore che utilizza come fluido refrigerante il cosiddetto R-404 A, una miscela di fluidi di origine sintetica appartenenti alla categoria degli idrofluorocarburi (HFC). L’R-404 A è uno dei fluidi maggiormente utilizzati nel panorama delle macchine frigorifere e, nonostante presenti un potere dell’assottigliamento dell’ozono (Ozone Depletion Potential - ODP) pressoché nullo, esso contribuisce significativamente al riscaldamento globale con un valore di Global Warming Potential (GWP) pari a 3260 kg di CO2 equivalente. Per questo motivo, quando la macchina giunge a conclusione della sua vita utile, l’R-404 A deve essere recuperato oppure termodistrutto, nei casi in cui non sia possibile recuperarlo.

Secondo quanto previsto dai programmi aziendali di Carpigiani, la macchina K3 attualmente in produzione verrà sostituita da una nuova macchina eco-innovativa denominata Eco-K3 o K3-CO2, che ha analoghe funzioni di preparazione di gelato shake e gelato soft. La differenza sostanziale tra le due macchine è rappresentata dall’impianto frigorifero: la Eco-K3 prevede infatti l’utilizzo di CO2 quale fluido frigorigeno, in un ciclo transcritico a bassa temperatura. L’anidride carbonica o diossido di carbonio CO2 può infatti essere utilizzata come fluido refrigerante: questo gas di origine naturale è indicato nel campo della refrigerazione con la sigla R-744, ed è stato ampiamente utilizzato quale fluido frigorigeno fino alla prima metà del secolo scorso.

La CO2 presenta infatti numerose caratteristiche che ben si prestano alla progettazione e alla realizzazione di impianti di refrigerazione:

- è abbondantissima in natura ed è un prodotto di scarto di numerosi processi industriali, quindi ha un costo molto contenuto;

- ha un bassissimo impatto ambientale se paragonata ai refrigeranti maggiormente diffusi: il suo valore di riduzione dello strato di ozono ODP è pari a zero, mentre il contributo al riscaldamento globale GWP è equivalente a 1;

- non è tossica né infiammabile.

Nonostante queste ottime caratteristiche della CO2 come fluido frigorigeno, le alte pressioni di esercizio che ne caratterizzano l’impiego ne hanno causato il progressivo abbandono a favore di fluidi di origine sintetica, come appunto gli HFC. Il ciclo frigorifero di una macchina a fluido tradizionale è infatti un ciclo a compressione di vapore tra 1,3 e 17 bar, mentre il ciclo a cui ricorre la macchina Eco-K3 è un ciclo trans-critico di CO2 che lavora tra 15 e 75 bar. Di conseguenza, il sistema di refrigerazione della nuova macchina è stato completamente riprogettato da Carpigiani per consentire di sfruttare le proprietà termodinamiche della CO2.

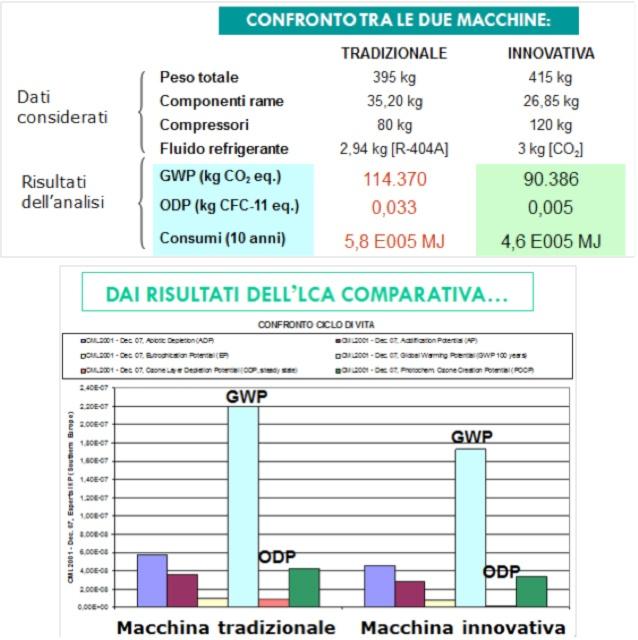

Prima di mettere in produzione la nuova macchina, Carpigiani ha espresso l’esigenza di definirne gli impatti ambientali lungo l’intero ciclo di vita. È stata quindi condotta un’analisi comparativa di LCA ponendo a confronto i diversi impatti tra le due versioni della macchina. L’LCA comparativa ha considerato solo le parti, i flussi e le fasi che presentavano delle differenze tra i due casi, attraverso la costruzione di due modelli semplificati del ciclo di vita delle macchine. Il risultato della valutazione è che il nuovo macchinario utilizzante CO2 esercita pressioni sull’ambiente complessivamente inferiori a quelle imputabili al ciclo di vita del ciclo frigorifero tradizionale. Lo studio di LCA comparativa condotto è stato quindi utile per confermare la linea intrapresa dai tecnici di Carpigiani nel loro percorso di progettazione.

Nel dettaglio, con la macchina a CO2 si ha una riduzione:

- del 23% dei consumi energetici;

- del 22% sull’effetto serra (GWP);

- dell’80% sull’impoverimento dello strato di ozono (ODP).

Attraverso lo studio è stato inoltre possibile individuare possibili interventi di miglioramento da effettuare sul prodotto, essendo esso ancora in fase di prototipazione:

- riduzione del peso del gruppo refrigerazione (Microchanelling) per ridurre l’uso di rame

- compattazione del compressore per ridurre l’impiego di ghisa

- utilizzo della macchina in regime di produzione media per consentire una migliore efficienza energetica

- recupero di metalli e plastiche per garantire un miglior fine vita

- Incremento della vita utile fino a 12 anni contro gli 8 attuali.

Grazie all’analisi del ciclo di vita, infine, è stato possibile porre le basi per un’introduzione delle strategie di eco-progettazione nella filosofia aziendale. L’esperienza maturata da Carpigiani attraverso questo studio ha permesso ai progettisti dell’azienda di testare le potenzialità di uno strumento come l’LCA e di confrontarsi con il Life Cycle Thinking alla base dell’analisi stessa, creando così i presupposti per allargare in futuro la positiva esperienza di eco-innovazione ad altri macchinari prodotti dall’azienda.

|

MACCHINA TRADIZIONALE A HFC |

MACCHINA INNOVATIVA A CO2 |

|---|---|

|

Fluido refrigerante: R-404 A, una miscela di HFC composta da: • 52% di R-143 a = 1,1,2 trifluoroetano • 44% di R-125 = pentafluoroetano • 4% di R-134 a = 1,1,2,2 tetrafluoroetano |

Fluido refrigerante: R-744 ovvero CO2, un gas naturale |

|

Recupero a fine vita dell’HFC + incenerimento |

Nessun trattamento a fine vita necessario per il fluido refrigerante |

|

Ciclo a compressione di vapore tra 1,3 e 17 bar |

Ciclo transcritico tra 15 e 75 bar |

|

Peso totale 395 kg |

Peso totale 415 kg |

|

Consumi energetici in fase d’uso: 58.000 MJ/anno |

Consumi energetici in fase d’uso: 46.000 MJ/anno |

TABELLA 1

Confronto tra macchina tradizionale a HFC e macchina eco-innovativa a CO2

2° caso di successo: Forno per piastrelle ceramiche EKO-KILN (SACMI)

Il secondo caso studio illustra lo sviluppo da parte di SACMI[6] di un nuovo forno per piastrelle ceramiche con introduzione di bruciatori autorecuperanti e flusso di aria calda di riscaldamento trasversale.

SACMI è un gruppo internazionale leader mondiale nei settori delle macchine per Ceramics, Beverage & Packaging, Plastics. SACMI opera nel settore ceramico in senso lato, realizzando macchine e impianti per la produzione di piastrelle, sanitari, tegole, mattoni, laterizi. In particolare, SACMI Forni si occupa della progettazione e della realizzazione di macchine termiche per l’industria ceramica. L’attività dell’azienda, iniziata nel ramo piastrelle, si è successivamente sviluppata in settori attigui (estruso, laterizi, ceramici tecnici ecc.).

Relativamente alla produzione di piastrelle, SACMI ha recentemente sviluppato un’innovativa gamma di forni mono-strato basata su una concezione di impianto modulare (SACMI Modular Line - SML). Inoltre, in base alle esigenze della propria clientela, SACMI ha deciso di puntare alla realizzazione di un forno eco-innovativo, capostipite di una nuova famiglia di macchine termiche per cuocere piastrelle e in futuro anche altri materiali ceramici. Da molti anni infatti molti Paesi produttori di piastrelle sono interessati da un pesante aumento del costo dell’energia, associato a significative restrizioni legislative in materia ambientale. La conseguenza è l’inevitabile aumento del prezzo del prodotto finito, particolarmente impattante sulle aziende che operano in Paesi senza importanti risorse energetiche, come l’Italia.

Nella progettazione delle proprie macchine termiche, SACMI ha deciso di tenere in considerazione il nuovo contesto in cui opera la propria clientela, prestando attenzione a due aspetti fondamentali: elevare l’efficienza degli impianti, diminuendo contemporaneamente i costi di gestione delle macchine e gli scarti produttivi; recuperare calore dal forno per abbassare i consumi energetici globali del processo produttivo.

Per raggiungere questi scopi SACMI ha creato HERO – High Efficiency Resource Optimizer –, un laboratorio di studi e ricerca dedicato allo sviluppo di tecnologie innovative volte al massimo risparmio delle risorse in tutte le fasi dei processi di produzione. In particolare, l’attività del laboratorio si è concentrata da subito sulla macchina termica “forno”, in quanto essa costituisce una delle voci di spesa maggiori, in termini di consumo di energia termica, rispetto all’intero processo produttivo ceramico.

All’interno della linea modulare di forni SACMI è stato sviluppato un innovativo modello di forno mono-strato denominato EKO-KILN. Il progetto è stato focalizzato sui seguenti obiettivi:

- ridurre i consumi di combustibile;

- migliorare la cottura del prodotto;

- ridurre le emissioni di gas inquinanti e di CO2.

Per raggiungere questi obiettivi SACMI ha preso in esame diverse soluzioni, identificando come scelta migliore quella che prevede l’utilizzo di bruciatori autorecuperanti e di un flusso di aria calda di riscaldamento trasversale rispetto al moto del prodotto lungo il forno.

L’introduzione di queste innovazioni ha portato alcuni risultati già nella fase prototipale:

- il forno è più controllabile e gestibile e quindi offre migliori prestazioni di cottura delle piastrelle;

- il forno consuma meno perché, nella zona in cui sono presenti i bruciatori autorecuperanti, uno scambiatore di calore (presente nel bruciatore) recupera parte dell’energia dei fumi che vanno al camino trasferendola all’aria che viene immessa nel forno;

- gli inquinanti possono essere selezionati, perché evaporano a diverse temperature di gassificazione e quindi in zone diverse del forno;

- il quantitativo stesso degli inquinanti può essere ridotto, perché il forno è più controllabile, consuma meno ed emette meno CO2.

Il forno modulare versione EKO consente quindi ai clienti di SACMI di produrre piastrelle con toni e calibri più costanti, riducendo i consumi energetici, utilizzando una potenza elettrica installata inferiore, e riducendo le emissioni in atmosfera di fumi esausti e CO2. Inoltre, rispetto ad un forno tradizionale con sistema di recupero calore, la percentuale di recupero totale è superiore del 10%. Infine, è prevedibile un potenziale abbattimento del costo dei sistemi di depurazione, in virtù del fatto che con la tecnologia EKO è possibile discriminare i fumi e trattarli in maniera diversa nelle varie zone del forno, con impianti di filtraggio specifici per gli inquinanti presenti, di dimensioni inferiori a quelli attuali. Al momento sussistono margini per ridurre le emissioni sfruttando le nuove caratteristiche tecnologiche del forno.

Entrando nei dettagli tecnici, la prima eco-innovazione introdotta riguarda proprio la tecnologia di cottura. Sopra i 900 °C, dove lo scambio termico avviene prevalentemente per irraggiamento, il forno EKO è composto da una serie di moduli termici, detti “celle termiche”, nei quali i fumi scambiano l'energia termica con il materiale in modo ottimizzato rispetto ai forni tradizionali (attraverso flussi trasversali e aumento della permanenza dei fumi in camera di cottura). L'evacuazione dei fumi avviene nella cella stessa cedendo parte dell'energia termica residua allo scambiatore ceramico posto all'interno del bruciatore, che a sua volta preriscalda intensamente l'aria di combustione. La temperatura media dei fumi evacuati è sotto i 200 °C. Dove lo scambio termico avviene per convezione, sono invece installati bruciatori a fiamma libera di tipo convenzionale, i cui fumi sono estratti da un camino in testa al forno. Sulla base della specifica soluzione, è possibile inserire, all’alimentazione del forno, un preriscaldatore senza nessun bruciatore, che utilizza solo l’aria calda recuperata.

L'aspetto forse più interessante di questa macchina riguarda la gestione dei fumi. Modificando completamente il flusso dei fumi all’interno del forno, EKO consente di ridurre i consumi energetici e migliorare la qualità produttiva. L’evoluzione del sistema EKO fa un uso ottimale sia del nuovo concetto di flusso trasversale che delle operazioni tradizionali con flussi longitudinali.

La seconda eco-innovazione significativa introdotta nel forno EKO è la presenza di bruciatori autorecuperativi. In particolare, per il forno EKO è stato utilizzato un bruciatore autorecuperativo specificatamente studiato per impianti ceramici, quindi funzionante in un range di eccesso d’aria molto ampio. Il nuovo bruciatore autorecuperativo è strutturato in modo tale che fumi ed aria si incontrino (senza mescolarsi) in controcorrente, così che l’aria possa prelevare il calore dai fumi prima della loro espulsione. L’aria di combustione si preriscalda prima di miscelarsi con il combustibile raggiungendo temperature fino a 700 °C, con benefici dal punto di vista del risparmio energetico.

I bruciatori autorecuperanti sono installati in tutto il forno, tranne in quei punti in cui per ragioni tecniche è preferibile l’impiego di bruciatori convenzionali o bruciatori radianti: è il caso della zona iniziale del preriscaldo, dove è necessario prevenire problemi di condensazione di fumi in ricircolo dall’esterno del forno, e della zona di cottura finale.

Infine, la conduzione di EKO è realizzata mediante un sistema di controllo evoluto dotato di doppia interfaccia touchscreen. Non sono più presenti i regolatori di temperatura tradizionali e il controllo del processo avviene mediante una gestione innovativa delle curve di temperatura-pressione.

EKO rappresenta il primo esempio di una nuova gamma di impianti. I progettisti di SACMI si sono resi conto che variando la disposizione dei componenti del forno si possono ottenere risultati diversi. È stato avviato un progetto per simulare i comportamenti dei bruciatori e del forno, tuttora in corso e sviluppo. Questo studio potrà portare alla realizzazione di nuove versioni di forni, che potranno ulteriormente migliorare il modello esistente anche sotto il punto di vista ambientale.

Conclusioni

Nei casi aziendali presentati, l’eco-innovazione di prodotto è stata perseguita riprogettando macchinari tradizionali secondo criteri di eco-design, cercando di sostituire un materiale tradizionale con uno a minore impatto ambientale (Carpigiani), oppure di ridurre i consumi di combustibile e le emissioni di gas inquinanti e di CO2 (SACMI). In entrambi i casi, le aziende hanno introdotto un’eco-innovazione di prodotto rivolta anche a migliorare le performance ambientali dei clienti, ovvero degli utilizzatori finali. Per entrambe le aziende, inoltre, l’introduzione dell’eco-innovazione ha offerto la possibilità di dotarsi di strumenti e conoscenze di eco-progettazione utilizzabili in futuro per lo sviluppo di ulteriori prodotti eco-innovativi, con evidenti vantaggi in termini di competitività.

Bibliografia

Stati Generali della Green Economy 2012 - Gruppo di lavoro Sviluppo dell’eco-innovazione – Documento Finale, http://www.statigenerali.org/cms/wp-content/uploads/2012/11/Documento-Finale-Gruppo-di-Lavoro-1.pdf

Green Economy per uscire dalle due crisi. Rapporto 2012, a cura di Edo Ronchi e Roberto Morabito, EA Edizioni Ambiente, 2012

G. Barberio, C. Chiavetta, F. Cappellaro, Rapporto tecnico “Applicazione dell’LCA a supporto dell’eco-progettazione di una nuova macchina Carpigiani per gelato soft e shake”, ENEA Centro Ricerche Bologna, 2011.

Carpigiani Group - Ali SpA, http://www.carpigiani.com

SACMI, The EKO KILN, documento aziendale riservato, 2013.

SACMI IMOLA S.C., http://www.sacmi.com/

[1] Stati Generali della Green Economy 2012 - Gruppo di lavoro Sviluppo dell’ecoinnovazione – Documento Finale, http://www.statigenerali.org/cms/wp-content/uploads/2012/11/Documento-Finale-Gruppo-di-Lavoro-1.pdf

[2] Carpigiani Group - Ali S.p.A, http://www.carpigiani.com

[3] G.Barberio, C. Chiavetta, F. Cappellaro, Rapporto tecnico “Applicazione dell’LCA a supporto dell’eco-progettazione di una nuova macchina Carpigiani per gelato soft e shake”, ENEA Centro Ricerche Bologna.

[4] Direttive sui fluidi frigoriferi:

- Regolamento CE 2037/2000: vieta la produzione e l’immissione sul mercato dei CFC e prevede la restrizione anche di altre sostanze ritenute responsabili dell’assottigliamento di ozono, come HCFC, Halon, Tetracloruro di carbonio e Bromuro di Metile

- Regolamento CE 842/2006: ha come obiettivo quello di ridurre e prevenire le emissioni di HFC e di altri gas fluorurati ad effetto serra e riguarda. Tra l’altro, il contenimento, l’uso, il recupero e la distruzione di HFC, PFC e SF6, ma anche l’etichettatura e lo smaltimento dei prodotti che li compongono.

- Direttiva 2005/32/CE (recepita in Italia dal Decreto Legislativo n. 201 del 6/11/2007) - Prevede la definizione di specifiche per l’eco-design e per la certificazione di prodotti con elevati consumi energetici. Energy using Products (EuPs)

- Direttiva 2009/125/CE (recepita in Italia dal Decreto Legislativo n. 15 del 16/2/2011) - Riguarda tutti quei prodotti che hanno un impatto indiretto ma significativo sul consumo energetico durante l'utilizzo, come le apparecchiature legate al consumo d'acqua (ad esempio, la rubinetteria), i serramenti ecc.

- Per quanto riguarda gli Energy-related Products (ErPs), sono previsti studi preparatori per diversi gruppi di prodotto. Nel 2010 si è concluso quello relativo ai frigoriferi e refrigeratori commerciali, tra cui sono comprese le macchine per gelato. Per le macchine per gelato non sono state definite dei requisiti specifici, ma si segnalano tra le BAT: L’uso di refrigeranti naturali, Miglioramento dei consumi energetici.

[6] SACMI IMOLA S.C., http://www.sacmi.com/